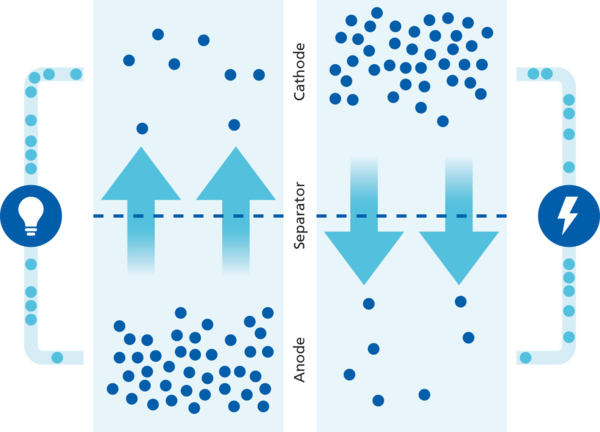

Ya sea para bicicletas eléctricas, smartphones o portátiles, las baterías de iones de litio se han convertido en una parte indispensable de la vida cotidiana. Su importancia aumentará aún más en los próximos años con la prevista expansión de la electromovilidad. Por otro lado, las exigencias de las baterías aumentan constantemente. Los consumidores finales quieren tiempos de carga más rápidos, una mayor capacidad de almacenamiento y, en general, una larga vida útil de las baterías. Asimismo, un punto importante para los fabricantes de pilas y baterías es que para ellos deben ser lo más pequeñas y compactas posible y, al mismo tiempo, tener una gran densidad energética. Para cumplir estos requisitos, Hosokawa Alpine ofrece varias tecnologías que se utilizan en la producción de baterías de iones de litio.

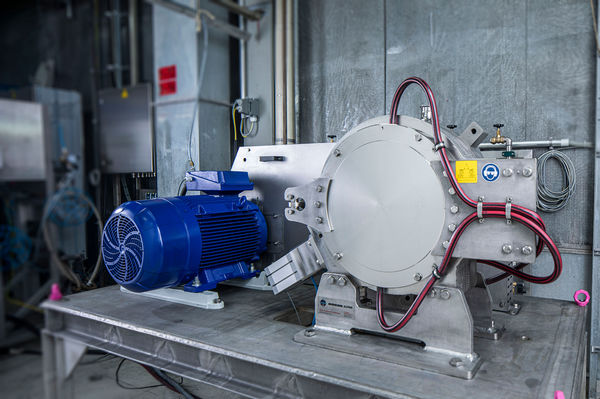

![[Translate to Spanish:] ACM](/fileadmin/_processed_/e/7/csm_ACM-40-CL_7a8abe7599.png)